DFM لمنتجات OEM: دليل لتقليل مخاطر إطلاق منتجك

- بواسطة Grace

- تم التحديث في

لقد اكتمل تصميم منتجكم الأصلي (OEM). ملف CAD هو تمثيل رقمي مثالي لرؤيتكم. لكن هنا يأتي الجزء الصعب، الجزء الذي تفشل فيه معظم المشاريع: تحويل هذا الملف الخالي من العيوب إلى عشرات الآلاف من المنتجات المادية الخالية من العيوب. تصميم مثالي بنسبة 99% على الشاشة يمكن أن يسبب 100% من تأخيرات المشروع وتجاوزات التكاليف إذا لم يتم تحسينه ليتناسب مع العالم الحقيقي للتصنيع.

لقد رأيت تصميمات رائعة تؤدي إلى كوابيس تصنيعية حقيقية—كل ذلك بسبب تخطي الخطوة الحاسمة المتمثلة في تحليل التصميم للتصنيع (DFM). إن تحليل DFM ليس مجرد إجراء شكلي؛ بل هو الجسر الأهم بين مخططكم والواقع الناجح. إنها الخطوة الأولى والأكثر أهمية في شراكتنا الهندسية، وهي مصممة لتوفير المال والوقت وحماية جودة علامتكم التجارية منذ اليوم الأول.

في هذا الدليل، سأكشف لكم عن عمليتنا الشاملة لتحليل DFM. سأوضح لكم كيف نحدد المخاطر الخفية في تصميم جهاز التدليك الأصلي (OEM) الخاص بكم ونقدم حلولاً محددة وقابلة للتنفيذ لضمان إطلاق منتجكم في الوقت المحدد، وضمن الميزانية، وبأعلى معايير الجودة.

إذن، لماذا يفشل التصميم "المثالي" في الإنتاج؟

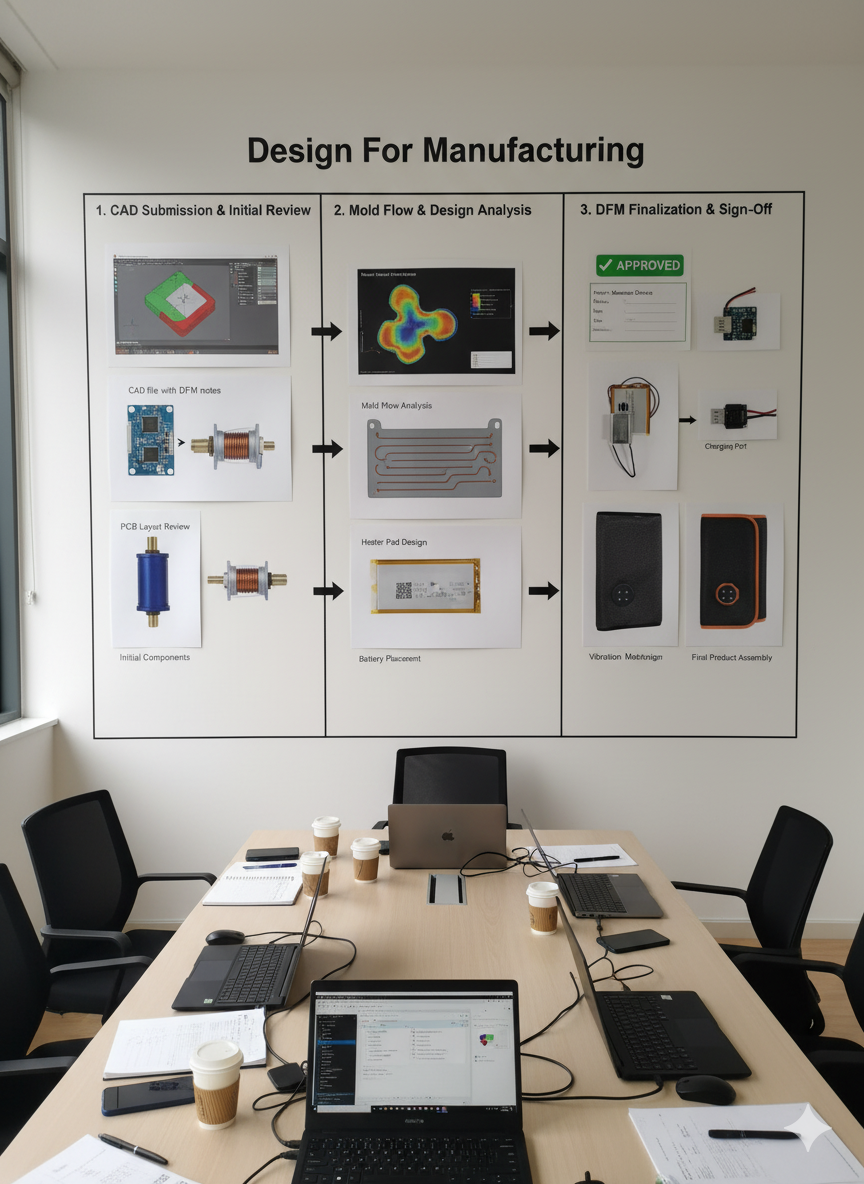

لقد استثمرتم مئات الساعات في إتقان تصميمكم. يبدو أنيقًا ويعمل بشكل مثالي في النموذج الأولي. ومع ذلك، تعاني العينات الأولى من خط الإنتاج من عيوب شكلية مثل علامات الانكماش أو الالتواء أو نقاط الإجهاد الداخلي التي تؤدي إلى التشقق مع مرور الوقت. ماذا حدث؟

إن فيزياء قولبة البلاستيك لا ترحم. أتذكر شريكًا مصنّعًا للمعدات الأصلية جاء إلينا بعد أن أنتج مورده السابق عينات بها علامات انكماش واضحة فوق كل بروز لولبي داخلي. كان تصميمهم جميلاً، لكنه تجاهل القواعد الأساسية لتدفق البلاستيك وتبريده.

فكروا في الأمر بهذه الطريقة: يتضمن القول بالحقن إطلاق بلاستيك مصهور تحت ضغط هائل في تجويف فولاذي. وعندما يبرد هذا البلاستيك، فإنه يتقلص. إذا لم يأخذ التصميم هذا في الحسبان من خلال أمور مثل سماكة الجدار الموحدة والميول الطفيفة على الجدران (زوايا السحب)، فإن النتيجة تكون سلسلة من العيوب المتوقعة. هذه ليست أخطاء عشوائية؛ إنها النتائج الحتمية لتصميم لم يتم تحسينه للعملية. إن تكلفة منع عيوب القولبة *بعد* قطع القالب باهظة للغاية مقارنة بإجراء تعديل بسيط في ملف CAD.

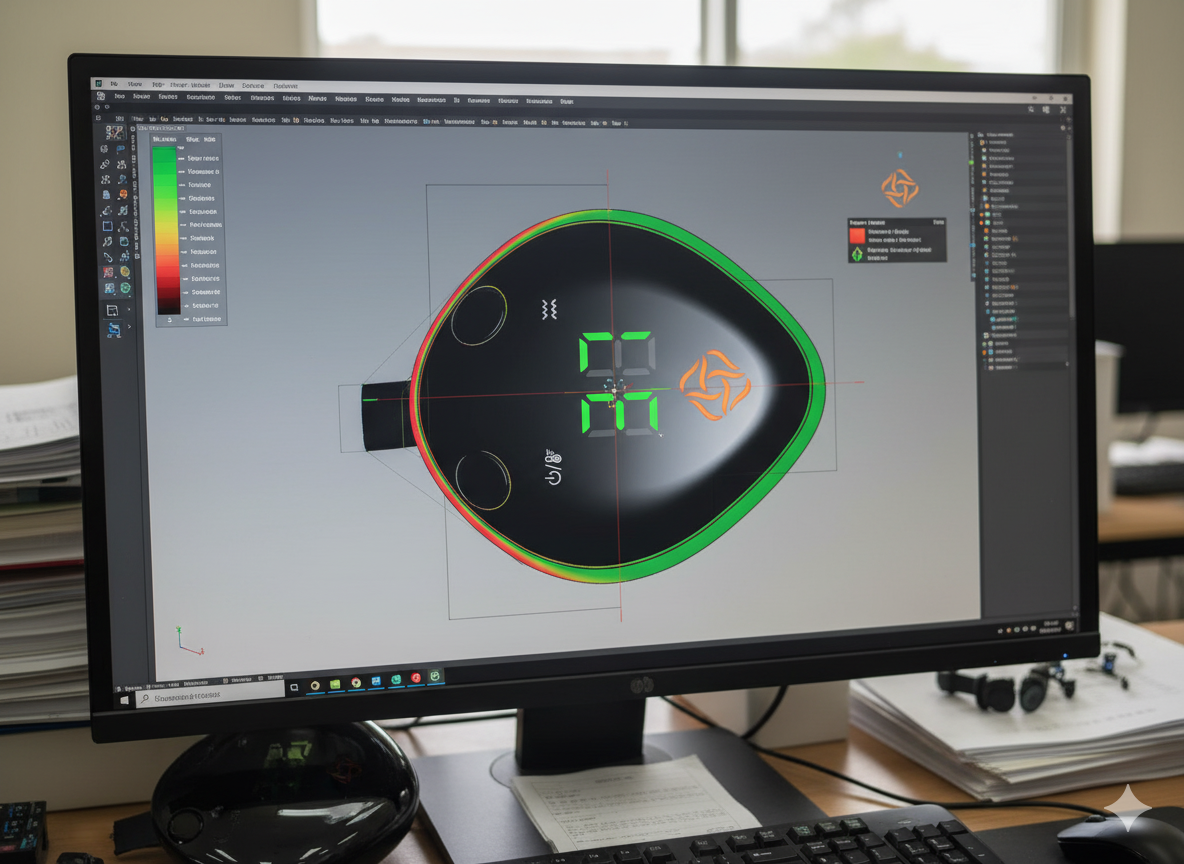

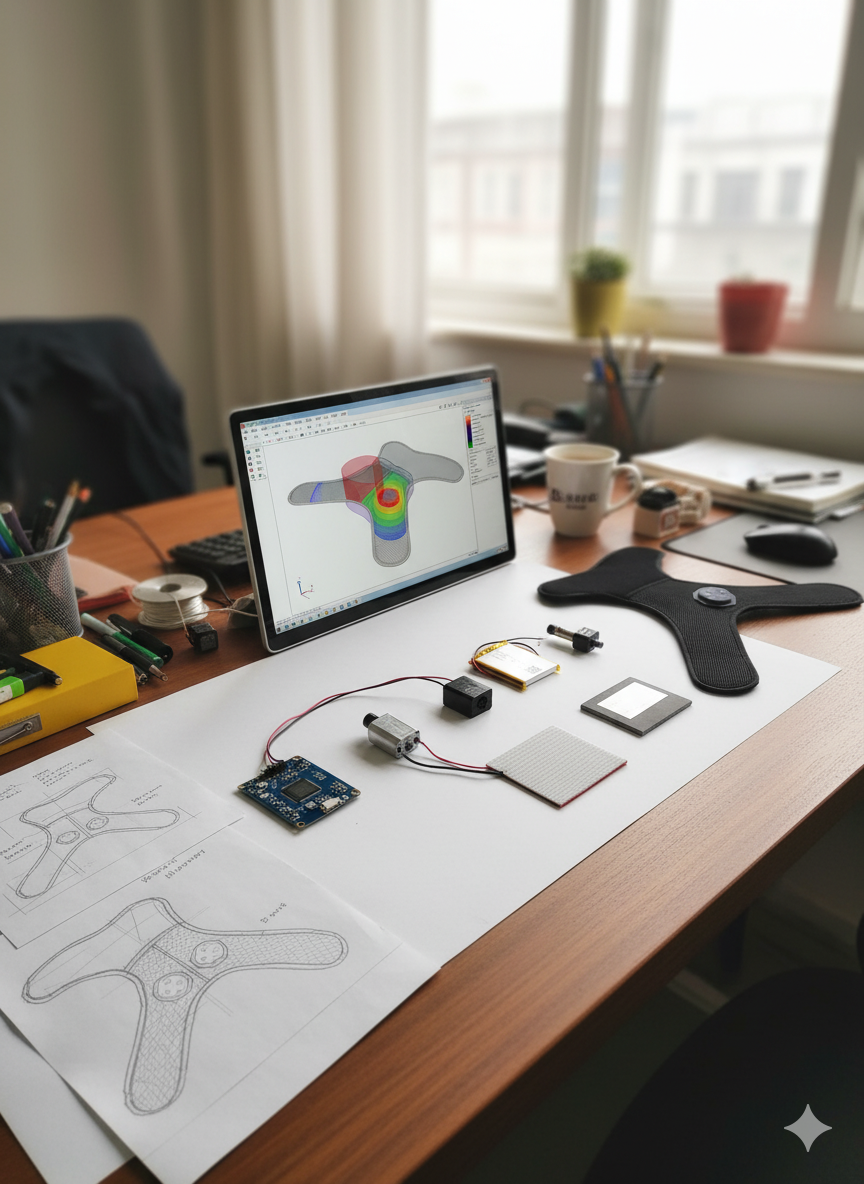

فكرة التصميم "المثالي" مقابل الواقع القابل للتصنيع

تغيير صغير في مرحلة التصميم يمكن أن يوفر آلاف الدولارات وأسابيع من التأخير. هذا هو الغرض الكامل من تحليل DFM للقولبة بالحقن.

ما هو تقرير DFM وماذا يجب أن تصروا على رؤيته؟

لنكن واضحين: "تقرير DFM" من صفحتين من مورد محتمل مع بعض التعليقات العامة مثل "تحقق من سماكة الجدار" ليس تحليلًا؛ إنه مجرد إجراء روتيني. إن تقرير DFM الحقيقي هو وثيقة هندسية مفصلة تقدم قيمة هائلة وهو مخططكم للتصنيع.

أخبرنا كبير المهندسين في إحدى شركات الأجهزة الطبية أن تقرير DFM الذي قدمناه كان أكثر شمولاً من مراجعتهم الداخلية. لقد حددنا مشكلة حرجة في تدفق القالب كانت ستعرض السلامة الهيكلية للجزء للخطر، مما أنقذهم من احتمال سحب المنتج من السوق.

تقرير DFM عالمي المستوى هو تحليل عميق ومتعدد الأوجه. يجب أن يتكون من عدة صفحات، وأن يكون غنيًا بلقطات الشاشة المشروحة لنموذجكم الخاص، وأن يحتوي على توصيات واضحة ومدعومة بالبيانات. ترتفع تكلفة إجراء تغيير في التصميم بشكل كبير بمجرد بدء تصنيع القالب. تم تصميم تحليل DFM الخاص بنا لحل كل هذه المشكلات في أرخص وأسرع نقطة: مرحلة التصميم الرقمي.

سيشمل تقريرنا دائمًا:

- تحليل اللب والتجويف (Core & Cavity): نحدد خط الفصل الأمثل، ونقترح زوايا السحب، ونجد أي تجاويف سفلية من شأنها تعقيد القالب وزيادة التكلفة.

- محاكاة تدفق القالب (Mold Flow): نستخدم برامج متقدمة لمحاكاة كيفية تدفق البلاستيك المصهور في قالبكم. هذا يتنبأ بالمشكلات المحتملة مثل خطوط الالتحام ومصائد الهواء، مما يسمح لنا بتحسين موقع البوابة للحصول على جزء مثالي.

- تحسين التكلفة والجودة: نقدم اقتراحات محددة وملموسة لتحسين تصميمكم، مثل تعديل طفيف على أحد الأضلاع للقضاء على علامة انكماش.

إذن، كيف تعمل عملية DFM بالفعل؟

أنتم على استعداد للمضي قدمًا، لكنكم قلقون من إرسال ملفات تصميمكم الثمينة إلى ثقب أسود والانتظار لأسابيع للحصول على رد، أو الوقوع في محادثة تقنية تضيع في الترجمة.

عمليتنا مبنية على التواصل الواضح. يصبح مهندس مشروع مخصص ناطق باللغة الإنجليزية جهة اتصالكم الفنية المباشرة، حيث يرشدكم خلال النتائج ويتعاون معكم في إيجاد الحلول. أشاد مدير مشروع في شركة ناشئة للمنازل الذكية بمهندس KLCOSY المخصص له ليس فقط لإيجاد المشكلات، ولكن لاقتراحه ثلاثة حلول مختلفة مع مقايضات واضحة في التكلفة والجماليات.

لقد قمنا بتحسين عملية DFM الخاصة بنا لتكون فعالة وتعاونية. إنها مراجعة هندسية جادة مدمجة في إجمالي رسوم الأدوات الهندسية غير المتكررة (NRE). يعد تحليل DFM جزءًا أساسيًا من الاستثمار في إطلاق ناجح لمنتج OEM.

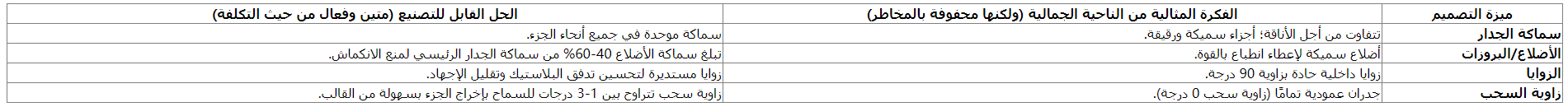

سير عمل DFM المكون من 4 خطوات لدينا:

- تقديم الملف وبدء العمل: بعد تقديم ملفات التصميم ثلاثية الأبعاد وتقديم طلب شراء للأدوات، نقوم بتعيين مهندس مشروع مخصص لكم.

- التحليل العميق (3-5 أيام عمل): يقوم فريقنا الهندسي بإجراء التحليل الشامل، بما في ذلك محاكاة تدفق القالب، وتجميع التقرير المفصل.

- اجتماع مراجعة DFM: سيقوم مهندس المشروع الخاص بكم بتحديد موعد لمؤتمر عبر الفيديو لشرح التقرير صفحة بصفحة، موضحًا كل اكتشاف ومناقشة الحلول المحتملة.

- تجميد التصميم النهائي والموافقة عليه: بناءً على المراجعة، يقوم فريقكم بإجراء المراجعات النهائية. نطلب موافقتكم الرسمية المكتوبة على تقرير DFM النهائي وملف التصميم المحدث. هذا "التجميد للتصميم" هو الضوء الأخضر لنا لبدء قطع الفولاذ.

تضمن هذه العملية المنظمة والتعاونية عدم وجود مفاجآت. إنها تحول بداية التصنيع من لحظة خطر إلى لحظة ثقة مشتركة.

إن تحليل التصميم للتصنيع (DFM) الشامل ليس إضافة اختيارية؛ بل هو الاستثمار الأكثر قيمة الذي يمكنكم القيام به لتقليل مخاطر إطلاق منتجكم بالكامل. إنه المخطط لشراكة ناجحة، مما يضمن تحويل رؤيتكم إلى منتج عالي الجودة وقابل للتصنيع، في الوقت المحدد وضمن الميزانية. ندعوكم للتواصل مع فريقنا الهندسي وتجربة عملية مبنية على الشفافية والبيانات والتعاون الحقيقي.